Rapport du 4ème stage de François-Xavier

Elève de seconde année à l’Ecole des Mines de Douai

à la Société Chimique, Routière et d'Entreprise Générale de

Pau

Juillet – Août 1967

Photographies et planches : © F-X. Bibert 1967 – Reproduction

interdite

(à l’exception des deux cartes postales couleur de la Pierre

Saint-Martin)

Pourquoi la publication

de ce rapport de stage de 1967 en 2009 ?

L’Ecole des Mines de Douai formait à cette époque

des ingénieurs en 4 ans. Elle était directement gérée par le Ministère de

l’Industrie et plus particulièrement par le « Service des Mines de

Douai », actuellement la D.R.I.RE. C’était l’Ingénieur en Chef des Mines

qui en était officiellement le directeur, mais un sous-directeur, également

Ingénieur des Mines, s’en occupait à plein temps. L’internat était obligatoire,

tout comme le port de la cravate, et les chaussures cirées… Nous étions déjà

dans le monde professionnel, avec 50 heures de cours par semaine et seulement

un mois de vacances par an ! Si les cours théoriques n’avaient rien à

envier à ceux des écoles plus renommées, 5 stages obligatoires dans

l’industrie, étaient répartis sur toute la scolarité pour un total de 11 mois

complets. L’école recevait trois fois plus de propositions de stages qu’elle

n’en avait besoin et ils étaient généralement bien rémunérés. Après un

dépucelage de 4 semaines dans une fosse des Charbonnages de France, à peine

après avoir intégré l’école, 3 stages de 2 mois, d’abord en mines puis en

métallurgie et enfin dans les travaux-publics, permettaient en troisième année

de faire le choix de son option en toute connaissance de cause. Entre la 3ème

et la 4ème année, le dernier stage d’été de 4 mois dans l’option choisie

concrétisait cette magnifique formation ; c’était un véritable stage de

pré-situation. Dès la sortie de l’école, la connaissance du « métier »,

acquise, aussi bien par les cours en salle que par l’apprentissage et la

pratique sur le terrain, permettait, aux jeunes ingénieurs diplômés d’être

immédiatement opérationnels. De plus, des cours réguliers

d’ « O.S.T », ou « Organisation Scientifique du

Travail », dispensés par des professionnels de l’industrie, s’attachaient

à bien les préparer aux postes de commandement en leur inculquant des valeurs,

bien mises à mal de nos jours, telles que le respect des hommes en général et

du personnel ouvrier en particulier…

Ce présent rapport de stage est un témoignage de

cette époque révolue où la notion de

« métier » avait encore un sens, et il donne toute sa force au texte « Métier et

Performance : Discours imaginaire à l’usage d’un Vieux Sachant qui

n’aurait pas envie de ne dire que quelques banalités lors de son pot de départ

en retraite » qu’on peut lire et relire sans modération sur

ce site…

FXB – 05/2009

SOMMAIRE

Présentation de la Société Chimique,

Routière et d’Entreprise Générale

Réfection de la place

Clémenceau à Pau

Annexe :

Le tremblement de terre d’Arette (texte de 2009)

ALBUM DE PHOTOGRAPHIES -

PAU – LA PIERRE SAINT-MARTIN – SAINT-JEAN DE LUZ – FXB 1967

ALBUM DE CARTES POSTALES ANCIENNES – ARETTE - LA PIERRE

SAINT-MARTIN

La Société Chimique Routière et d'Entreprise Générale

La Société

Chimique Routière et d'Entreprise Générale (S.C.R.E.G.) est la dixième société

française de travaux publics.

|

|

Elle est

constituée par la réunion des anciennes « Société Chimique et Routière de

la Gironde » et « Compagnie Générale de Travaux Publics ».

En fait, on a

l'habitude de parler du « Groupe S.C.R.E.G. » qui englobe :

- la division

Chimie-Route de la S.C.R.E.G.

- la division

Entreprise Générale de cette même société

- la Société

des Mines d'Asphalte du Centre (S.M.A.C.)

- diverses

filiales métropolitaines, africaines ainsi que des sociétés suisse, italienne

et allemande

-

l'Internationale Routière qui reste présente dans 11 pays

C'est toute

une gamme de travaux qu'effectue aujourd’hui le groupe S.C.R.E.G. dans de

nombreux pays :

-

terrassements de toute nature

-

construction de routes, d'aérodromes

- travaux

d'assainissement

- génie civil

-

constructions industrielles et autres (du pavillon aux grands ensembles)

- galeries

souterraines

- étanchéité sous

toutes ses formes

- etc.

Le groupe

occupe environ 9500 personnes.

Pour la

société Chimique, Routière et d'Entreprise Générale qui nous intéresse

particulièrement, le capital est de 27.500.000 F, durée 99 ans, depuis 1936.

M. Oscar

BLANCHE en est le Présidant Directeur Général.

Cette société

est spécialisée dans :

- les

terrassements mécaniques

- le génie

rural

- le bâtiment

-

l'assainissement

- la

distillation de goudrons bruts

- la

fabrication de tous liants et de dopes d'adhésivité

- la construction

de routes et de pistes d'aérodromes en béton de ciment et en béton noir

bitumineux, la stabilisation et le compactage des sols

- la

fabrication et le stockage des liants routiers et des émulsions

- les

épandages,

- les matériaux

enrobés et les bétons bitumineux

- les travaux

à la mer en béton bitumineux et en mastic bitumineux

- les chapes

souples

- la

régénération des routes

- les joints

spéciaux pour dalles en béton de ciment

- les travaux

de voirie urbaine

- les études

complètes de tous les problèmes routiers

- etc.

|

|

On trouvera

ci-dessous, la liste des principaux travaux exécutés par la société :

Division Chimie Route

- Bassin

minéralier de Dunkerque (en groupement)

- Aérodromes de

Solenzara (avec l'Entreprise Raimondi), de Lille-Lesquin (avec la société

routière Colas), de Bastia-Poretta, d'AJaccio, de Saint-Nazaire-Montoir

( avec l'entreprise Dodin ), de Bourges, de Strasbourg-Entzheim

( avec l'entreprise Razel ), d'Etain-Rouvres, de Mérignac, de Torp

(Norvège), de Djibouti (en groupement)

- Bases

aériennes du Bourget, d'Orly

- Camps de la

forêt de Chinon (avec l'Entreprise Cochery), des Trois-Fontaines

- Déviations

de Saint-Rambert-d'Albon, d'Epônes-Mézières, de Bonneval (en groupement), de

Pontacq

- Autoroutes

de Normandie et du Sud (en groupement), de Metz-Thionville

- Boulevard

périphérique de Paris (avec l'Entreprise Vallet-Saunal)

- Déviations

de Melun, de ZUP d'Epernay, de ZUP de St Herblain

-

Sahara : Routes de Ghardal'a-Ouargla (en groupement), de Tamanrasset,

aérodromes de Ouargla, Colomb-Béchar, Réggane, Noumérath, Ghardai'a

-

Cameroun : Route de Douala-Edéa (stabilisation du sol et revêtement)

- Aérodrome

de Jagel en Allemagne

-

E.D.F. : Aménagement de Jouques, berges d'Oraison (en groupement), de

Rhinau, d'Huringue.

Division Entreprise Générale

-

Bâtiments : Construction de 80 logements, tous corps d'état, dépôts de

munition base aérienne Etain-Rouvres, construction de 36 logements à Villejuif,

du groupe scolaire de Bagneux, de 480 logements à La Rochelle, d’un e hôpital

de 100 lits à Croix-Chapeau

- Ouvrages

d'art: Rocade entre les ponts de Bordeaux et de Saint-Sauveur à Tours, passage

inférieur sur la route express Châlon-Montchanin, dépôt pour la poudrerie

nationale du Ripault, gradins au stade de Chalon-sur-Saône, centrale E.D.F

Brest-Portzic

La direction régionale de Pau de la S.C.R.E.G.

La S.C.R.E.G.

a son siège social à Paris, 19 rue Brocca, dans le cinquième arrondissement,

mais les travaux s'effectuent par l'intermédiaire des directions régionales qui

sont implantées un peu dans toute la France, en étant particulièrement denses

dans le Sud-Ouest. Il ne faut pas oublier en effet que la S.C.R.E.G. a pour

origine l'ancienne Société Chimique et Routière de la GIRONDE.

Ainsi, dans

le Sud-ouest, nous trouvons des directions régionales à :

-

Bordeaux : 88, rue Saint-Génies.

-

Toulouse : 105, rue de Fenouillet.

- Pau :

58, Avenue G. Lacoste.

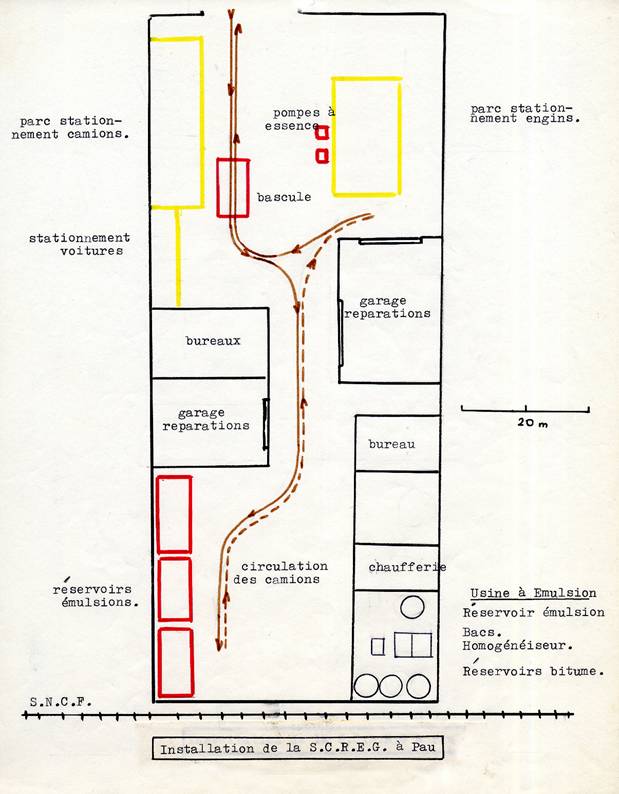

La direction régionale

de Pau est implantée sur un terrain d'environ 3000 m2, loué aux Ponts et

Chaussées, dont on peut consulter le plan ci-joint.

On trouve sur

ce terrain :

- Les

bureaux,

- Le parc à

matériel,

- Les

ateliers d'entretien et de réparation,

- L'usine à

émulsion (voir plus loin)

Ce siège,

sert donc de « base de départ » pour tous les chantiers qui sont

entrepris dans la région, région qui s'étend de Tarbes à Bayonne sans le

département des Basses-Pyrénées.

La région est

ensuite divisée en quatre secteurs

- Tarbes

- Pau

-

Oloron-sainte-Marie

- Bayonne

Dans chacune

de ces villes un dépôt restreint de la société est installé.

Pour

compléter cette infrastructure, notons le poste fixe d'enrobage à chaud de

Lescar, à 7 Km de Pau, dont on trouvera ici une description, et le poste

d'enrobage à froid de Aressy.

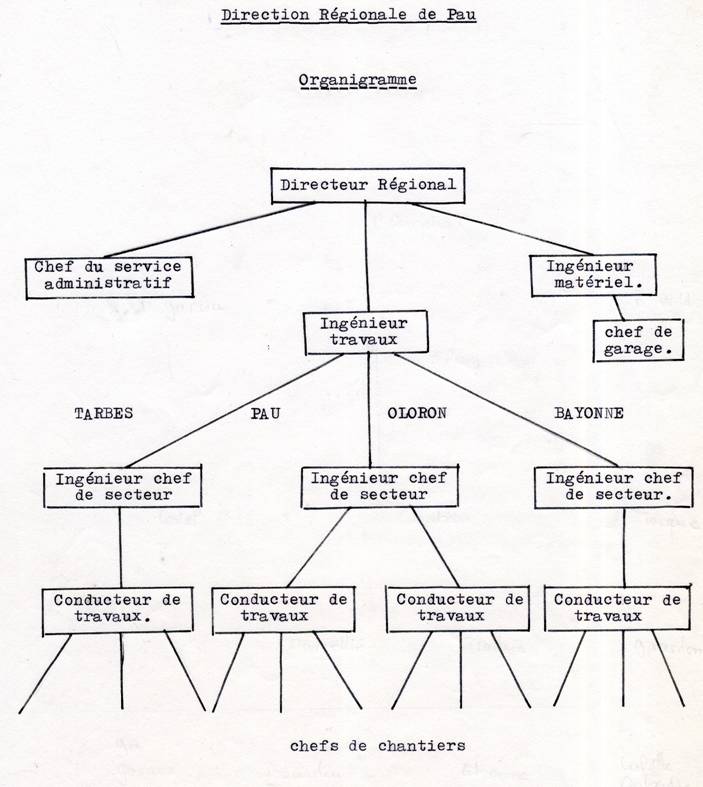

L'organigramme

de la direction régionale de Pau a pour base le découpage géographique de la

région par secteurs. Comme cadres, nous trouvons

à Pau

- Le

Directeur régional

- Le chef des

services administratifs

- L'ingénieur

matériel

- L'ingénieur

travaux

- L'ingénieur

chef des secteurs Pau et Oloron-Sainte-Marie

- Les

conducteurs de travaux de ces secteurs

à Tarbes et à Bayonne

- L'ingénieur

chef de secteur,

- Le

conducteur de travaux

Chaque

conducteur de travaux a en général 4 à 6 chefs de chantier directement sous ses

ordres. Ainsi, pour la direction régionale de Pau, une vingtaine de chantiers

étaient en cours pendant la campagne d'été 1967. Ces chantiers emploient 120

ouvriers, travaillant à part entière pour la Chimique.

|

|

|

Organigramme de la direction

régionale de la S.C.R.E.G. à Pau |

Programme de stage

L'arrivée d'un

stagiaire en provenance de l'Ecole des Mines de Douai, fut visiblement une

surprise pour la direction régionale de la S.C.R.E.G. à Pau.

Un programme

de stage impromptu fut donc élaboré en toute hâte le jour de son arrivée, qui,

malgré les souhaits insistants du stagiaire, ne put correspondre avec les

desiderata de la direction de l'Ecole des Mines de Douai.

L'optique de

la direction régionale semble être de se débarrasser des stagiaires que le

siège leur envoie, sans doute contre leur gré, en les promenant sur une

multitude de chantiers, sans leur confier la moindre tâche ou responsabilité et

ceci sans distinction de la provenance et du parcours préalable du stagiaire et

sans analyse des objectifs du stage.

L'intérêt que

peut présenter un stage de deux mois au point de vue initiation au commandement

échappe à la société qui semble ne vouloir courir aucun risque à ce sujet.

Le programme

proposé n'a pas été suivi. Le stagiaire a pris seul l'initiative et la

responsabilité de modifier la durée de son passage sur certains chantiers, ce

qui a quelque peu contrarié les responsables de l’entreprise, et ceci pour deux

raisons principales :

- il est

impossible en une semaine de découvrir le mécanisme d'un chantier et d'en

analyser son management. De grosses erreurs de jugement peuvent être faites en

si peu de temps. De plus, l'Ecole des Mines spécifiait explicitement dans sa

circulaire, qu'elle désirait que le stagiaire soit placé sur « un »

chantier

- un rapport

de stage ne peut être constitué d'une mosaïque de descriptions sans analyses et

commentaires. Pour avoir un soupçon de valeur, il doit comprendre l'étude

complète et détaillée d'au moins un chantier, même si ce chantier n'est pas

d'une importance considérable.

C'est

pourquoi, le chantier de la Pierre-Saint-Martin, où l'emploi des explosifs

pouvait permettre au stagiaire une adaptation rapide, a retenu son attention.

Le calendrier

réel du stage fut donc le suivant :

Les fabrications

10-11

Juillet : Visite de

l’usine à émulsion de Pau : rapport ci-joint

12-15

Juillet : Poste d'enrobage à chaud de Lescar :

visite et analyses granulométriques.

Le stagiaire a profité de son passage au poste d'enrobage à

chaud, pour visiter les installations voisines de M. DANIEL (gravière, station

de concassage, centrale à béton dont on trouvera aussi une description ci

jointe).

Nota : M. Daniel a embauché, avec le grade d'Ingénieur

un Douaisien d'une des dernières promotions, M. Skofka.

Les Chantiers

Ø

Secteur de Pau

17-24

Juillet : Tournée des chantiers du secteur de Pau, avec

M. Marcellin, conducteur de travaux.

Cette période fut la seule pendant laquelle le stagiaire fut

en contact constant avec un conducteur de travaux. Le "copinage"

souhaité par M. DOUCET, directeur de la Société Colas à Lille et auteur d'un

exposé concernant la préparation des stages, fut donc réduit à sa plus simple

expression !

Cette période comprend également, la seule matinée qui vit le

stagiaire occupé à un travail utile pour la société : 11 découpes dans du

carton de gabarits destinés à peindre des numéros sur une chaussée (voir plus

loin !!!)

Les chantiers

suivants furent visités :

Hippodrome

municipal : Réfection

du paddock

- Pose de

caniveau et bordures en béton coulé sur place

- Pose d'un

drain autour du manège de présentation : Creusement de la tranchée avec

un backoe-loader MASSEY-FERGUSSON

250-252

- Revêtement

en enrobés

-

Terrassement de futures pelouses

(voir photos)

Pau : Terrassement d'un talus dans le jardin

d'une villa, avec un chargeur International 175

Tonkin : Tracé des parkings d'un lotissement et

numérotation

(voir photos

et rapport spécifique)

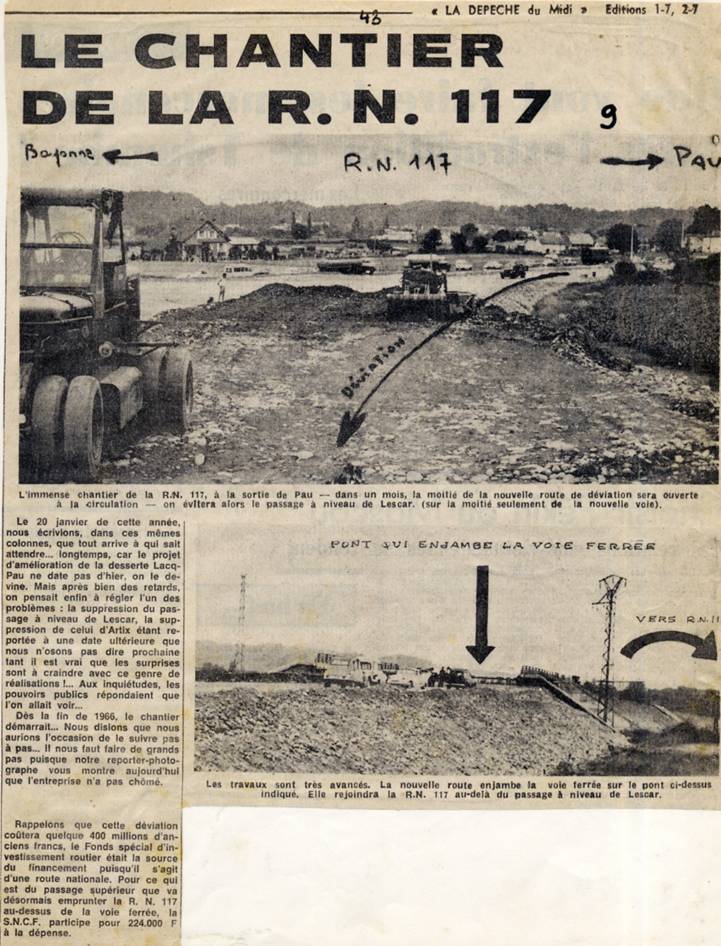

Lescar : Terrassement d'un passage supérieur au

dessus d'une voie ferrée

- Chargement

de tout-venant

- Réglage au

bull, compactage par RICHIER VR 713 P et rouleau vibrant

- Piquetage

et nivellement

(voir photos)

Beyrie en

Béarn : Réfection

de chemins vicinaux, et revêtement dans

des cours de ferme

- Estimation

de devis

- Reflaschage

des trous et ornières

- Chargement

du 0-40 car camion à benne équipée d'une gravière, réglage par niveleuse

GALION, cylindrage.

- Revêtement

superficiel tricouche.

(voir photos)

Buros : Voirie dans un lotissement

- pose de

bordures et de caniveaux

- revêtement

des trottoirs en enrobés

- Pau :

Etalement de binder à la niveleuse en sous-couche et cylindrage

- Base

militaire : creusement d'une tranchée d'évacuation des eaux à la niveleuse

-

Marancy : Voirie dans un futur groupe scolaire

- pose des

égouts

- bétonnage

des bouches

Arzac : Enrobés dans des chemins vicinaux

25-29

Juillet : Réfection de la place Clemenceau à Pau.

- revêtement

par enrobés

- cylindrage

et compactage

(voir photos

et rapport spécifique)

Ø

Secteur d 'Oloron

1-19

août : Chantier de la

Pierre-Saint-Martin (Arette)

Ce chantier

intéressant et difficile, fait l’objet d'une étude complète dans ce présent

rapport. Les nombreuses photographies jointes devront être consultées pour la

compréhension de problèmes nombreux et variés.

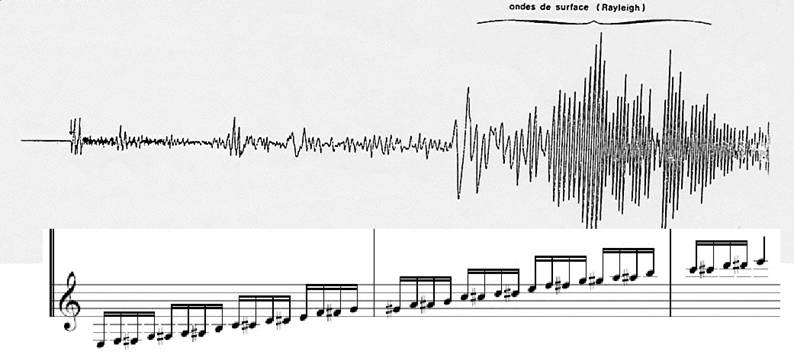

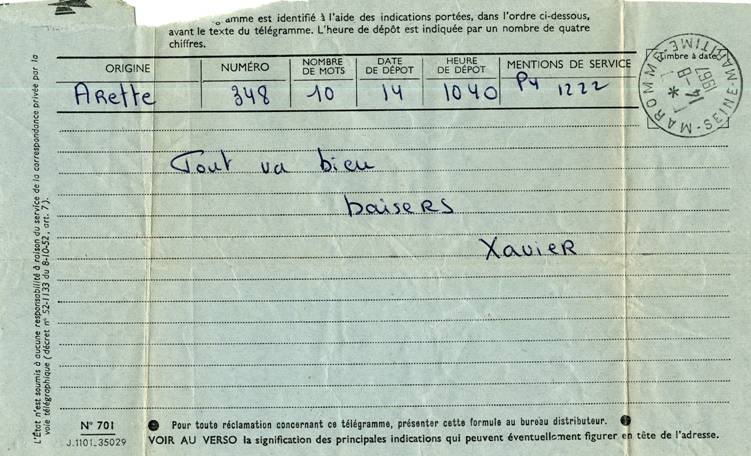

Dimanche 13 août 1967 - 23 h07

Tremblement de terre de magnitude 5,6 à la Pierre

Saint-Martin

Destruction du village d’Arette

dans la vallée à 70%

(voir témoignage en bas

de page)

Ø

Secteur de Tarbes

21-26

août : Chantier du Benou (Laruns)

-

Elargissement de la voie du col de Marie-Blanche (9 Km - altitude 1200 m.)

-

Empierrement et étalement de 0-40

- Revêtement

tricouche superficiel

Ø

Secteur de Bayonne

28-31

août : Chantier du Mont Artzamendi

(Cambo)

-

Elargissement de la voie du Mont Artzamendi (10 Km - voie privée des P&T

conduisant à un important relais)

-

Empierrement et étalement de 0-40

- Passages

buses

- Pose de

Gabions, talutage

- revêtement

tricouche superficiel

Matériel

nécessaire au chantier

- un

backoe-loader CASE

- un

backoe-loader JCB

- une

mini-niveleuse ALLIS-CHALMERS

- un cylindre

RICHIER 12 tonnes.

- un cylindre

vibrant tandem BOOMAG

- un épandeur

RINCHEVAL 1550 litres.

- quatre

camions deux ponts.

- une JEEP

- un

compresseur HOLMAN

- deux

marteaux MONTABERT 25 kg

1-2

septembre : Chantier de Gaillat à Bayonne : étalement

de tout-venant et réglage à la niveleuse ALLIS-CHALMERS, compactage

4-9 septembre : Chantier

du C.E.G. à Saint-Jean de Luz

-

nivellement, implantation, piquetage

-

terrassement par SCRAPER 7,4 m3 tracté par un CD 8 RICHARD CONTINENTAL.

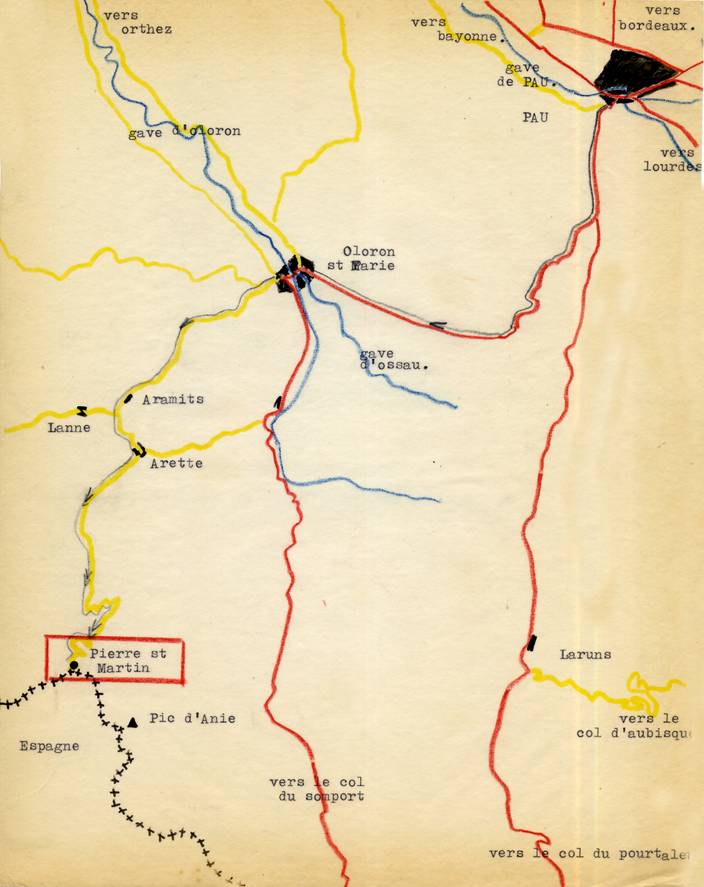

VOIR LA CARTE DES DEPLACEMENTS DU

STAGIAIRE

On notera à

l'énumération des chantiers visités par le stagiaire que l'éventail des

techniques et des engins découvert a été important et intéressant, mais que les

connaissances acquises ont été plus variées qu'approfondies.

Dans ce

présent rapport, il ne s'agira pas de mal redire ce que l'on peut trouver de

bien dans nos cours de travaux publics, mais d'essayer plutôt d'analyser certains

travaux, plus sur les plans sécurité, organisation, et rapports hiérarchiques

que sur le plan technique.

Ce qui sera

dit, doit être extrapolé ; un chantier localisé n'étant qu'un moyen de

tirer des conclusions peu être plus générales.

Le stagiaire

prie la Société Chimique, Routière et 'd'Entreprise Générale de Pau de bien

vouloir l'excuser, si certaines de ses « analyses » sont peut-être un

peu désagréables pour elle. Il sait que « la

critique est facile, et que l'art est difficile » mais il regrette

sincèrement que ses attributions, fixées par la Société, l'aient cantonné dans

un rôle de spectateur. Il était pourtant prêt à franchir la barrière pour

prendre le risque d'affronter quelques responsabilités, si elles lui avaient

été confiées.

La critique

de la manière de conduire les chantiers observés par le stagiaire et formulées

dans ces quelques pages se veut constructive. Le travail des conducteurs de

travaux et des chefs de chantier est peut-être trop lourd pour qu'ils

s'attardent sur les points qui ont particulièrement retenu l'attention du

stagiaire. Celui-ci, en toute innocence, essaye ici de trouver remède contre ce

qu'il considère comme des défauts « d'organisation » dus à la routine

presque généralisée que l’on constate dans la manière d’aborder les travaux

entrepris et dans les techniques de management.

Les Fabrications

Aucun

document n'a pu être consulté pour rédiger ces quelques pages, sans soute parce

qu’ils n’existent pas. On ne s'étonnera donc pas de la pauvreté de certaines

informations, puisque celles-ci n'ont été transmises que de bouches à oreilles.

Les planches

jointes ont donc été dessinées par le stagiaire après une simple observation

des installations.

L'Usine à Emulsion de bitume

Le bitume est

un sous-produit du pétrole : Il est obtenu brut dans les raffineries. A

180° il est fluide et c'est à cette température qu'il est transporté. Il ne

peut malheureusement pas être employé directement, sans traitement préalable, à

cause justement de cette température relativement élevée, et du fait qu'il ne

possède alors pas des qualités d'adhérence suffisante.

On doit donc

le traiter pour remédier à ces différents points et pour diminuer sa viscosité,

afin d'obtenir un plus grand étalement. L'opération est simple ; elle

consiste à homogénéiser un mélange de bitume et d'émulsifiant.

L'émulsifiant

est lui même un mélange d'eau, d'acide chlorhydrique (stabilisateur), d'huile

anthracénique et de distéronia (produit émulsif). Les proportions de ces

différents corps sont invariables.

L'émulsifiant

et le bitume passent alors dans un homogénéisateur. En faisant varier le

rapport émulsifiant/bitume, on obtient diverses qualités d'émulsions :

- le

45/55 ( 45% eau – 55% bitume )

- le

40/60 ( 40¨% eau – 60% bitume )

Les émulsions

sont utilisées en particulier pour constituer des revêtements routiers, par

épandage et recouvrement de gravillons. Il est aussi possible de les utiliser

comme sous-couche des enrobés (voir plus loin) pour assurer une parfaite

adhérence de ceux-ci.

Le processus

physique qui entraîne un recouvrement parfait des pierres et graviers par le

bitume est une rupture d'émulsion : Une partie de l'eau pénètre dans le

sol, une autre partie s'évapore et le bitume enrobe alors complètement les

matériaux. Cette rupture d'émulsion se caractérise par un virage au noir franc

du produit. Le temps de rupture est calculé pour les différents types

d'émulsion et est réglementé par des normes des Ponts et Chaussées.

Les produits

L'huile

anthracénique et le distéronia arrivent en fûts métalliques de 200 kg et

l'acide, en bonbonne de 50 l. Le bitume est livré dans des camions citerne par

une entreprise de transport privée. Il provient de la raffinerie ESSO de

Bordeaux. Chargé à 180°, le bitume ne perd que quelques degrés pendant le

transport, car il possède un excellent coefficient calorimétrique. Il est

stocké dans trois réservoirs verticaux (75 tonnes au total).

L'eau

utilisée est celle de la ville

Le personnel

Le personnel

employé se compose :

- d'un chef

de poste

- d'un

conducteur de poste

- d'un

manoeuvre (entretien, chargement...)

- d'un

chauffeur (chaudière au mazout)

L'horaire de

travail est le suivant : 7 h. - 12 h. - 14 h. - 18 h.

Le Processus

Le schéma

explicatif du fonctionnement des installations est ci-dessous :

|

|

|

Synoptique de l’usine de fabrication

de émulsion de bitume |

L'émulsion

est fabriquée par tours de 8,4 t. pour le 55/45 et de 8 t. pour le 40/60. La

quantité de bitume nécessaire est prélevée des réservoirs par gravité, pour

être envoyée dans une citerne de dosage. L'émulsifiant est préparé dans un bac,

et envoyé lui aussi dans une citerne de dosage. Ces produits sont alors chassés

par air comprimé dans leur bac respectif, pour alimenter ensuite

l'homogénéisateur.

Le travail du

conducteur de poste consiste à surveiller la régularité du mélange, en agissant

sur le débit de l'émulsifiant : Il faut en effet que les bacs de bitume et

d'émulsifiant se vident dans le même temps et avec des vitesses respectives

constantes.

Deux

aiguilles se déplaçant le long d'une règle graduée permettent de visionner

cette opération. La durée d'un tour de fabrication est alors de 32 minutes.

Les

proportions admises sont les suivantes :

|

|

60/40 (kg) |

55/45 (kg) |

|

bitume |

4500 |

4500 |

|

huile |

225 |

225 |

|

distéronia |

17 |

17 |

|

acide |

17 |

17 |

|

eau |

3650 |

3250 |

|

total |

8000 |

8400 |

La production

atteint en été 1000 tonnes par mois, mais se trouve extrêmement réduite en

hiver.

Tous les

réservoirs sont continuellement chauffés par circulation d'eau pour maintenir

une température, de 160° pour le bitume et de 90° pour l'émulsion, températures

assurant une fluidité satisfaisante des produits.

Sécurité et organisation

Les

installations en place ont environ 30 ans d'âge, mais semblent être dans un

état de marche et de sécurité satisfaisant. Elles assurent pour le moment les

besoins de la société et des autres clients (Ponts et Chaussées et

entrepreneurs privés) avec une bonne fiabilité.

Malgré tout

il faut noter certains inconvénients, tous dus à l'implantation de l'usine :

- La

situation de l'usine au fond d'une cour étroite constitue un goulot

d'étranglement aux heures de pointes. En particulier, la plupart des camions

viennent faire le plein vers 7h 30 pour l'ouverture des chantiers ce qui

entraîne une attente assez prolongée pour certains d'entre eux aux abords de la

bascule (voir schéma ci-dessous).

|

|

|

Plan d’implantation de l’usine de

fabrication de émulsion de bitume |

- Les

installations elles–mêmes de la S.C.R.E.G. sont mal situées : Seul un pont

étroit permet leur accès, et qui plus est, ce pont débouche en biais d’une

manière fort dangereuse sur une route très fréquentée puisqu’il s’agit de l’axe

Pau-Lourdes (constituant d’ailleurs à cet endroit une partie du célèbre circuit

automobile de la ville de Pau).

- La plupart

des bacs et tuyauteries de bitume et d'émulsions se trouvent en hauteur, ce qui

fait que le danger n'est pas visible. Il y a en effet risque de chute de corps

à haute température.

Les règles

particulières de sécurité imposées aux ouvriers sont :

- Port de

gants et de lunettes à cause de la manipulation de corps chauds et aux vapeurs

d'acide.

-

Interdiction de déboucher les réservoirs des camions ; cette tâche doit

être effectuée par les chauffeurs eux-mêmes. En effet la vidange de ces

réservoirs se faisant à l'air comprimé, on doit s'assurer que la purge en a été

préalablement faite pour éviter une projection brutale de ce bouchon, et cette

responsabilité ne doit pas être partagée.

Le Poste d'Enrobage à chaud

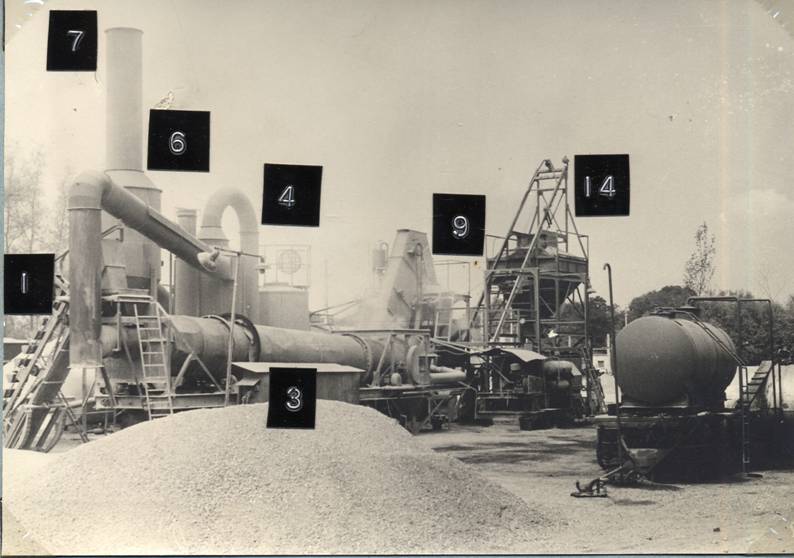

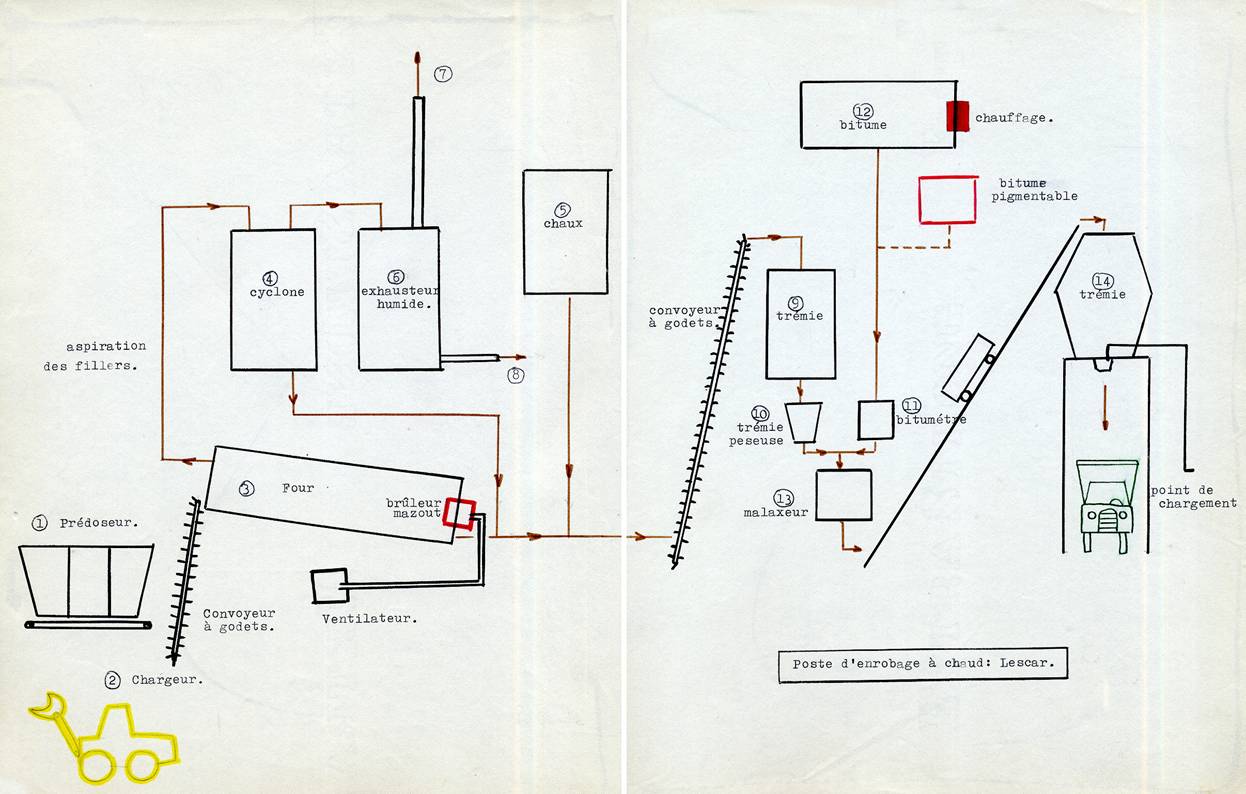

(voir schéma

et photos ci-dessous)

Les enrobés à

chaud sont destinés à constituer un revêtement bitumineux dont la principale

utilisation est la confection des chaussées au moyen d'un finisseur.

Les enrobés à

chaud sont des graviers, portés à une température adéquate, recouverts d'une

pellicule de bitume brut. L'adhérence du bitume est obtenue par un pourcentage

correct de fillers dans les graviers, réglé par un fuseau granulométrique

variable suivant les qualités d'enrobés réclamées. Par refroidissement on

obtient un revêtement dur bien connu, puisque la plupart des 700 000 Km de

routes françaises en est constituée.

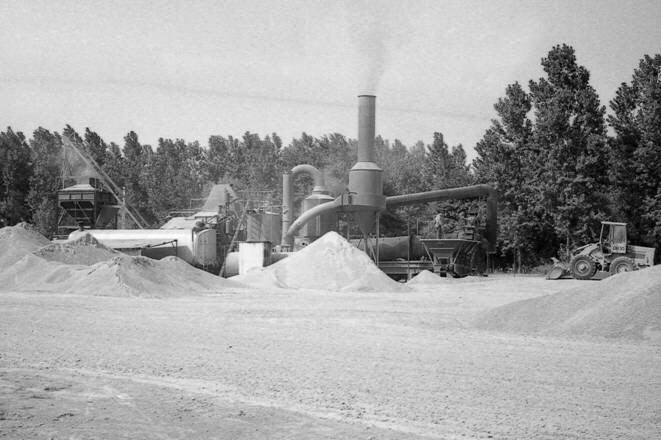

Situation

Le poste

d'enrobage à chaud de la S.C.R.E.G. n'est pas des plus modernes. Les progrès de

l'électronique ont conduit ailleurs à des installations fixes ou mobiles d'un

automatisme presque intégral. Néanmoins, étant donnés les besoins de la

clientèle et la situation privilégiée du poste, il suffit à assurer la

production avec un prix de revient finalement assez bas.

Ce poste est

installé sur un terrain municipal de la commune de Lescar à 7 Km de Pau, et en

bordure du Gave. Sur ce même terrain une société privée de dragage et de

concassage fournit, presque sans transport, les sables et graviers nécessaires

à la S.C.R.E.G. Ce poste de concassage alimente également une centrale à béton

ultra moderne appartenant à la Société du Béton Contrôlé du Béarn, dont une

description sommaire a été faite plus loin.

Infrastructure

La

description du poste de fabrication des enrobés lui-même se trouve ci-dessous.

A coté du

poste lui-même, un petit laboratoire est installé dans une baraque de chantier.

Il y est possible :

- d'analyser

les produits bitumineux ( enrobés et aussi émulsions de l'usine de Pau.)

- d'établir

les courbes granulométriques

Le personnel

du poste d'enrobage à chaud se compose :

- d'un chef

de poste, qui s'occupe également du laboratoire

- d'un

chauffeur d'engin (alimentation de l'installation au moyen d'un chargeur sur

pneus HOUGH DH 30)

- d'un

conducteur de poste (fabrication des enrobés)

- de deux

manoeuvres (entretien, travaux annexes, chargement des camions)

|

|

|

Poste de fabrication des enrobés à

chaud de Lescar |

Fabrication des enrobés

La

fabrication des enrobés se divise en deux parties : Le chauffage des

matériaux et le malaxage du mélange bitume et matériaux.

Chauffage des matériaux

Les matériaux

provenant de la station de concassage sont stockés par catégories à proximité

du point d'alimentation. Il est important de remarquer que les courbes

granulométriques établies par la station de concassage sont pratiquement

invariables, si bien que les problèmes de dosage sont inexistants. A toutes

fins utiles le pré doseur (1) chargé par l'engin (2) pourrait permettre de

faire varier ces courbes granulométriques, pour les réajuster. Les produits

passent dans un four rotatif horizontal (3) de 10 m de longueur, chauffé par un

brûleur au mazout et air pulsé entre 110 et 160°. Les fillers sont aspirés dans

un cyclone (4) qui renvoie les plus grosses particules, au moyen d'une vis

d'Archimède, à la sortie du four. Les plus fines, sont envoyées dans un

exhausteur humide (5) qui expulse ces produits, pour une part dans

l'atmosphère, et pour une autre part dans le gave de Pau (8).

Si la courbe

granulométrique fait apparaître un manque de fillers, il est possible

d'additionner de la chaux aux matériaux (5)

|

|

|

Synoptique du poste de fabrication

des enrobés à chaud de Lescar |

Malaxage

Les produits

portés à 110-160° sont stockés dans la trémie (9). Pour une gâchée, le

conducteur de poste charge la quantité désirée de produits dans la trémie

peseuse (10) et le bitume, dans un pourcentage adéquat, dans le bitumètre (11).

Ce bitume est stocké dans un réservoir chauffant de 27 000 litres (12).

Les produits sont envoyés dans le malaxeur (13) qui a pour rôle d'enrober

toutes les particules de matériaux d'une couche de bitume. La durée du malaxage

est d'environ 1h 30 et varie avec la grosseur des matériaux. Les enrobés

sont ensuite stockés dans la trémie (14) de 16 tonnes qui charge directement

les camions.

|

|

|

|

Poste de fabrication des enrobés à

chaud de Lescar A droite,

l’alimentation du pré-doseur |

Poste de fabrication des enrobés à

chaud de Lescar Chargement

d’un camion |

Les différents enrobés

Le poste de

Lescar est équipé pour la fabrication des enrobés de couleur rouge :

Terrains de tennis, trottoirs, etc.

La composition

des produits pour une gâchée de 500 kg est alors la suivante :

- 435 kg de

sable 0,2

- 15 kg de

chaux 30/00

- 25 kg

d’oxyde de fer

- 33 kg de

bitume pigmentable

- 1 litre de créosate

(le créosate est une substance qui permet de fixer le bitume et de le rendre

plus malléable)

La

fabrication la plus importante est évidemment celle des enrobés noirs. Les

différentes grosseurs de matériaux conditionnent le pourcentage de bitume à

additionner. En effet, plus les graviers sont petits, plus la surface

spécifique augmente : Il faut donc un pourcentage plus élevé de bitume.

Les chiffres admis sont les suivants :

|

Fuseau granulométrique |

Gâchée (kg) |

Bitume (%) |

|

0 -10 |

650 – 700 |

6 |

|

0 -14 |

650 - 700 |

5,5 |

|

0 -25

(binder) |

650 – 700 |

4 à 5 |

|

0 -5 |

450 – 500 |

7 |

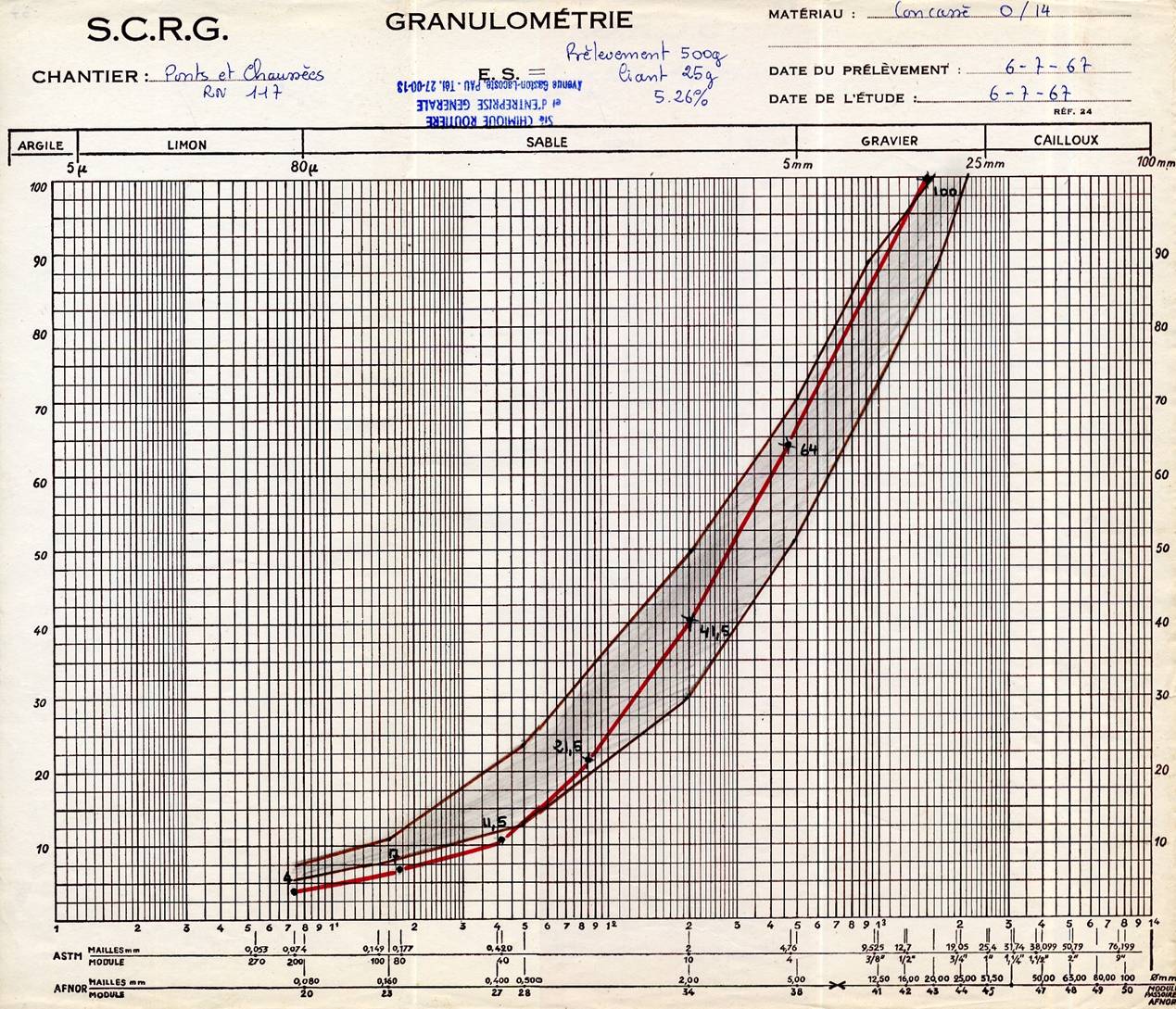

Pour chaque

variété d'enrobé un fuseau granulométrique est déterminé.

Lors d'une analyse,

il faut donc obtenir une courbe granulométrique inscrite dans le fuseau. La

courbe ci-dessous montre donc un manque de fillers ; cette courbe devra

être remontée par addition de chaux.

Analyses Granulométriques (voir photos)

L'analyse

granulométrique est une opération simple mais longue. Son processus est le

suivant :

- prélèvement

d'une certaine masse d'enrobés

- extraction

du bitume au moyen d'un extracteur de chantier modèle californien

- distillation

de l'eau qui se condense au bas de la colonne réfrigérante où elle est mesurée

- lavage par

un solvant (benzol) forcé à l'air comprimé à travers un filtre.

- séchage

- Analyse au

moyen d'une série de 6 filtres (normes A.S.T.M.E. : 4,76–2-0,84-0,42-

0,177-0,074). Cette analyse doit se faire par lavage, ce qui augmente la

précision, mais aussi la durée de l'opération.

|

|

|

|

Laboratoire

de chantier à Lescar On

distingue une balance de précision, l’extracteur de chantier modèle californien et la colonne de

distillation |

Laboratoire

de chantier à Lescar De haut

en bas les coupelles contiennent des matériaux dont la

granulométrie est la suivante : + 4,76 mm 2 – 4,76- mm 0,84 – 2 mm 0,42 – 0,84 mm 0,177 – 0,42 mm 0,074 – 0,177 mm Noter la

série des six filtres à la norme A.S.T.M. |

Destination et Production

Les enrobés

fabriqués par la S.C.R.E.G. sont évidemment utilisés sur les chantiers de la société,

mais ils sont aussi vendus aux entreprises extérieures et aux Ponts et

Chaussées.

La production

est fonction de la saison, puisqu'en hiver le nombre de chantiers ouverts est

très faible. Elle est donc maximum en été et atteint 300 tonnes par jour :

Pour ce faire les horaires de travail peuvent être considérablement gonflés. La

production la plus soutenue est celle des 0-14. Les 0-25 et même les 0-40

(binders) sont utilisés en sous-couche, tandis que les 0-10 ou 0-5 sont

utilisés pour des travaux plus fins.

Suivant la

saison le bitume employé est plus ou moins visqueux, pour permettre de le

travailler dans les mêmes conditions malgré les variations de

température :

- De mars à

octobre : Viscosité 80-100

- D'octobre à

mars : Viscosité 180-220

Par temps de

pluie la production est bloquée, puisque toutes les installations sont à l'air

libre ainsi que les stocks de matériaux qui sont inemployables s'ils sont trop

humides. Le personnel affecté au poste d'enrobage est donc occupé à des travaux

d'entretien. Les plaques du malaxeur, en particulier, doivent être changées

périodiquement.

L'horaire de

travail moyen est le suivant : 6 h. - 12 h et 13 h 30 - 18 h.

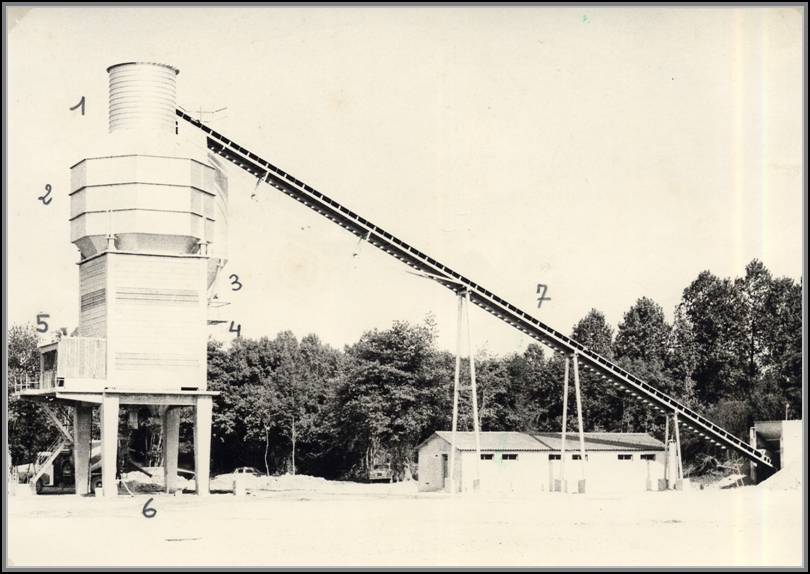

La tour à Béton de la Société « Béton Contrôlé du Béarn »

La centrale à

béton a été construite en 1966.

|

|

|

La tour à béton de la Société

« Béton contrôlé du Béarn » 1 Trémie

à ciment 2 Trémies

à matériaux (compartiments) 3 Salle

des bascules 4 Malaxeur 5 Poste

de commande automatique 6 Point

de chargement 7 Convoyeur

à bande pour matériaux |

Elle comprend

quatre parties :

Les silos

Il y a 8

silos périphériques à matériaux et un silo central à ciment. La répartition

granulométrique des différents matériaux lavés ou concassés est la

suivante :

|

8/15 |

0/25 |

30/60 |

0/40 |

|

15/25 |

0/14 |

Variable |

variable |

Les silos à

matériaux sont alimentés par un convoyeur à bande ascendant, directement à

partir de la station de concassage. Le ciment est pour sa part aspiré à partir

des camions citerne qui le livre. Des dispositifs piézométriques indiquent les

états des stocks.

Les bascules

Il y a trois

bascules, une pour chaque constituant du béton, c'est à dire les matériaux, le

ciment et l'eau.

Le malaxeur

Le malaxeur assure

un mélange homogène de 10 tonnes de béton en quelques minutes, valeur du

chargement d'un camion.

Le poste de commande

Le

fonctionnement de la centrale à béton est rendu entièrement automatique par un

ordinateur électronique et un jeu de cartes perforées (une carte par variété de

béton)

L'introduction

de la carte perforée dans l'ordinateur assure :

- la

répartition granulométrique des différents matériaux et leur pesage

- la mesure

de la teneur en eau des différents éléments

- le pesage

de la quantité d'eau à ajouter, en fonction des mesures précédentes

- le pesage

du ciment

- le malaxage

- le

chargement du camion

Cinq camions

équipés d'un malaxeur d’une capacité de 10 tonnes assurent la distribution du

béton.

Le personnel

se compose :

- d'un chef

de poste dont la fonction est surtout commerciale

- d'un

surveillant : Introduction des cartes perforées

- d'un

manœuvre : Entretien et lavage des camions au jet à chaque navette, pour

éviter toute prise intempestive du béton

La production

de cette centrale ultra moderne peut atteindre 1000 tonnes/jour, mais elle se

trouve en fait limitée par la rotation des camions qui n'est pas toujours

continue.

Anecdote : Les

besoins en sable et graviers des entreprises de travaux publics et de construction

de la région sont satisfaits par la gravière de Lescar. Les matériaux sont

vendus au poids. Les camions sont donc normalement pesés à l’entrée dans la

gravière à vide et repesée en charge au départ sur une magnifique et ancienne

bascule mécanique Tolédo muni d’un bras de pesée et de contrepoids. Un aimant

de 100 grammes placé discrètement au bon endroit et au bon moment sur le fléau

peut permettre de fausser de plusieurs centaines de kg le résultat de la pesée.

Cette pratique qui semble assez largement connue doit certainement arranger

beaucoup de monde, excepté sans doute le propriétaire de la gravière !

Visite de quelques chantiers

|

|

|

Terrassement d'un passage supérieur

au dessus de la voie ferrée sur la RN 117 à Lescar. Chargement de tout-venant - -

Réglage au bull Compactage par RICHIER VR 713 P et

rouleau vibrant |

|

|

|

|

Réfection de chemins vicinaux à

Beyrie en Béarn Mise en place de la sous-couche de

0-40 à l’aide d’un camion de 10 tonnes équipé d’une gravière |

|

|

|

|

|

Réfection de chemins vicinaux à

Beyrie en Béarn Réglage du 0-40 par une niveleuse

GALION |

Aménagement du chemin privatif

d’accès à une ferme Un portail interdit le passage de la

niveleuse et le tout-venant doit être étalé à la main. Ces travaux pour les particuliers,

qui vont « profiter » du passage du chantier, ne sont pas initialement prévus.

Ils sont « négociés » sur place … |

Micro-chantier du Tonkin : Marquage au sol de places de

parc de stationnement

La S.C.R.E.G.

a commencé le chantier du Tonkin en 1966. Il s'agissait :

- de préparer

la construction d'un groupe de trois immeubles (terrassement, égouts, drainage

etc.)

- de réaliser

les chaussées et les aires de stationnement des voitures aux alentours des

immeubles, une fois ceux-ci terminés (pose de bordures et caniveaux, revêtement

gravillonné, et aussi pour finir, marquage au sol des places de parking)

La

matérialisation des places de parking et leur numérotation à la peinture

blanche ne présente pas nature à débordements techniques intéressants dans le

cadre de ce présent rapport. Néanmoins il est possible d'en tirer un

enseignement relatif à :

- la

spécification des travaux d'une entreprise.

- la

préparation et l'organisation d'un chantier, même restreint.

L'importance

de ce micro-chantier était évidemment extrêmement faible puisque le devis

s'élevait à 1500 F. Il s’agissait de tracer 55 lignes blanches de 5m de long

sur 0,08m de large, payées 3 F du mètre et de numéroter les places de parc de

stationnement ainsi obtenus de 1 à 53, deux places de parcs étant réservées aux

visiteurs.

Un matin,

deux ouvriers furent affectés à ce travail : Un cylindreur et un maçon qui

n’avaient jamais eu à se préoccuper de peinture au sol jusque la. Le matériel

suivant leur fut fourni avant de les abandonner à leur sort en rase

campagne :

- 10 kg de

peinture blanche ordinaire à 8,60 F. le kg.

- 2 pinceaux.

- 2 litres d'essence.

- 4 rouleaux de 50m de ruban adhésif

L’implantation

des lignes, déterminée par un plan d'architecte, fut matérialisée par le

Conducteur de Travaux. Les ouvriers devaient ensuite, tracer le bord des lignes

au cordeau, placer une bande adhésive sur le pourtour et peindre l’intérieur…

Dans la

matinée, 5 bandes furent terminées ! Au début, tout sembla aller bien, mises à

part la difficulté à coller correctement le ruban adhésif sur les gravillons et

l'extrême lenteur de ce travail réalisée de manière totalement artisanale. Mais

dés que la chaleur se manifesta, l'émulsion se mélangea à la peinture qui n’eut

plus de blanc que le nom, les gravillons adhérèrent aux pinceaux, en arrachant

les bandes de protection le revêtement gravillonné restait bêtement collé sur

ces dernières et la peinture bavait de partout. Un vrai gag !

A midi, plus,

de 5 Kg de peinture avaient été utilisés, les pinceaux n’avaient plus un poil et

l’essence faisait cruellement défaut depuis longtemps !

En début

d'après midi, après le casse-croûte pris sur place avec les mains pleine de

peinture et après avoir attendu le passage du conducteur de travaux, faute de

pouvoir se déplacer, une modification de méthode fut décidée après une

conférence au sommet : Emploi d'un pistolet à peinture et remplacement des

bandes adhésives par des bandes de contreplaqué.

Passons sur

les détails, mais disons néanmoins que le reste de la journée fut employé à

racheter de la peinture, du diluant, à « trouver » des plaques de

contre-plaqué adéquates, à emprunter un compresseur à peinture aux Ponts et Chaussées et à tout ramener sur le

chantier…

Le lendemain

les bandes purent être tracées avec dans des conditions à peu près

satisfaisantes. La propreté du travail avait subi une amélioration considérable

mais le résultat global restait malgré tout assez médiocre. De plus, la qualité

de la peinture employée ne laissait pas une chance de pérennité à cette œuvre

mémorable !

Pour peindre

les chiffres on devait certainement compter sur le sens artistiques de nos deux

spécialistes de la peinture car rien n’était prévu pour cela quand ils eurent

terminé leur 55 mètres de bandes blanches. Nouvelle intervention du conducteur

de travaux. On pensa alors à acheter des gabarits ou à les faire faire par un

menuisier, mais où et comment dans des délais raisonnables, alors que le

compteur horaire défilait et que la machine à perdre de l’argent était déjà en

marche depuis longtemps ? L’heure de gloire du stagiaire était

arrivée ! Je proposai timidement de faire moi-même les gabarits dans du

carton. Heureux de rentabiliser mes deux ans d’école d’ingénieur et mes cours

de dessin industriel, car il faut au moins cela pour savoir faire un gabarit en

carton, et pensant déjà à ma future légion d’honneur, car c’est un minimum

quand à 22 ans on a le courage de prendre une telle initiative, je me mis donc

au travail avec l’aide de la secrétaire du directeur, de chemises de dossier en

carton trouvées dans l’armoire aux fournitures et des conseils de tous ceux qui

se trouvaient là, heureux d’avoir un divertissement inhabituel pour la fin de

l’après-midi…

Restons

sérieux, et en extrapolant à des chantiers plus importants cette petite fable

on peut cependant aboutir à certaines conclusions :

Spécification d’une Entreprise

Si la société

avait déjà peint accessoirement des lignes sur des enrobés (surface plane et

lisse), cette opération n'avait par contre jamais été faite sur des gravillons,

idée de l’architecte totalement déraisonnable de surcroît.

On peut se

demander d’ailleurs pourquoi accepter un si petit contrat pour le dérangement

qu'il entraîne car rien n'est prévu à la société pour une telle

opération :

- absence de

compresseur mobile à peinture

- absence de

gabarits pour tracer les chiffres

- aucun

ouvrier spécialisé dans ce genre de travail.

De ce fait,

le Conducteur de travaux se trouve mobilisé pendant des heures précieuses pour lui,

pour un véritable bricolage. Les dépenses de main d’œuvre deviennent sans

rapport avec ce qu'elles devraient être, des achats de matériel s'avèrent

inutiles et les dépenses de matières sont prohibitives…

Evidemment

une société ne doit pas se laisser envahir par la routine et doit trouver de

nouveaux marchés ou de nouvelles gammes de travaux. Dans ce cas, avant

d'entreprendre une nouvelle opération, une préparation plus systématique doit

être faite, pour que les ingénieurs, les conducteurs de travaux et les chefs

d'équipes ne perdent pas trop de temps et ne commandent pas des travaux qui

apparaissent plus ou moins ridicules.

Préparation et organisation des chantiers

Il faut donc

faire l'étude d'un nouveau travail quel qu’il soit systématiquement et sérieusement.

Dans le cas qui nous intéresse on pouvait au moins :

- faire un

essai préalable

- demander

aux agences régionales de la société quelques renseignements au cas où elles

auraient la pratique

- être en

possession d'un compresseur et de gabarits avant d'engager les travaux et de

placer les ouvriers sur le chantier, pour ne pas les mettre ainsi dans en

position d'attente.

D'autre part,

le facteur « publicité » est aussi à prendre en considération. Une

société de travaux publics est un commerçant qui travaille aux yeux de tout le

monde. Le travail peut être finalement bien fait, mais ne pas paraître

rationnel et organisé pendant son exécution. Le client peut avoir l'impression

de payer des gens qui brassent un peu trop d'air, et se tournera vers une autre

entreprise lors d'un prochain besoin.

Dans le cas

du présent chantier, le faible montant des travaux, pouvait entraîner un

certain désintéressement pour les problèmes qu'ils pouvaient poser. Néanmoins

une Entreprise a pour but de gagner de l'argent et non d'en distribuer. Il faut

penser qu'il n'y a pas de petits travaux : Les problèmes méritent tous une

étude, s'ils doivent être convenablement résolus.

|

|

|

|

Micro chantier du Tonkin Marquage au sol de places de parking |

Micro chantier du Tonkin Marquage au sol de places de parking |

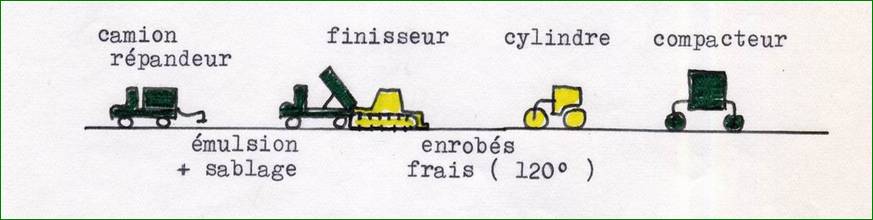

Chaussées en enrobés – Réfection de la place Clemenceau à Pau

(voir photos)

La réfection de

la place Clemenceau, en plein centre de Pau, est un bon exemple de travaux

publics urbains. Il s'agissait d'étaler un tapis d'enrobés de béton bitumineux

0-14, par dessus un revêtement du même type, en assez bon état, mais fissuré en

de nombreux endroits. La caractéristique essentielle de tels travaux est la

rapidité avec laquelle ils doivent se dérouler, pour gêner le moins possible la

circulation.

Les problèmes

qu'ils posent sur le plan technique, qu'il est inutile de développer ici, sont

les mêmes que pour n'importe quels travaux routiers effectués par la gamme

d'engins : Finisseur - cylindre - compacteur. La seule difficulté

apparente est de conduire le finisseur et surtout de le régler, pour obtenir le

profil adéquat de la chaussée, en respectant la hauteur d'enrobés à étaler.

Ceci est l'affaire du spécialiste conduisant l'engin.

Sur le plan

organisation, par contre, les difficultés sont beaucoup plus

considérables : Le tracé tourmenté de la place ne permettait pas au

finisseur d'effectuer de longues passes, et une surface assez considérable dut

être traitée manuellement. Il y a donc, à la base, un problème de découpage à

résoudre pour obtenir une surface traitable par le finisseur maximum. Tenant

compte de ce découpage et du problème complexe de la circulation, une

répartition chronologique des travaux devait être déterminée dans ses grandes

lignes.

Le découpage

et la répartition étant pensés, les travaux peuvent suivre leur cours sans

difficultés particulières, mis à part peut-être :

- L'approvisionnement

du finisseur en enrobés (problème de rotation des camions.)

- Les

relations avec les autorités de la ville (voirie et police) afin d'obtenir une

sécurité la plus parfaite possible pour le travail et la circulation

automobile.

Seuls ces problèmes,

feront l'objet d'une étude dans ce présent rapport.

Infrastructure du chantier

Matériel en place

- 1 camion

épandeur de 1500 l.

- 1 finisseur

VOGELE 100 H à chenilles.

- 1 cylindre

RICHIER RT8 de 8 tonnes.

- 1 compacteur

à pneus RICHIER VE 713 P de 17 tonnes.

- 1 cylindre

vibrant à main RICHIER V 656 de 450 kg.

Personnel

A coté les

conducteurs d'engins, deux équipes de 5 hommes et leur chef d'équipe,

effectuent tous les travaux manuels : Joints, enrobage autour des

ronds-points, nettoyage, etc.

Horaire

Les travaux

furent effectués entre le mardi 25 et le vendredi 28 juillet 1967, l'horaire de

travail étant le suivant : 6 h - 12 h et

14 h - 19 h, soit 11 heures journalières.

Approvisionnement en enrobés

L'approvisionnement

en enrobés est réalisé par des camions de charge utile 10 tonnes, qui chargent

au poste d'enrobage à chaud de Lescar. La plupart de ces camions appartient à

des transporteurs privés ; ceux de la société sont chargés d'assurer l'équilibre

du cycle de chargement.

Le problème à

résoudre est celui du calcul du nombre de camions à mettre en circulation, en

fonction e la distance du chantier au poste de Lescar, et de l'avancement

probable du finisseur, pour réduire au minimum :

- l'attente des

camions au déchargement

- le manque

d'enrobés sur le chantier

Il faut noter

que dans le cas d'un chantier de tracé tourmenté, tel celui de la place

Clemenceau, les travaux doivent être localisés au maximum pour ne pas trop

gêner la circulation, si bien que l'avance du finisseur se trouve limitée par

les surfaces à traiter manuellement, à proximité de la passe en cours : Il

est en effet préférable d'avancer ainsi plage par plage pour augmenter la

qualité des joints. Ceux-ci sont obtenus par un balayage superficiel qui

élimine les matériaux les plus gros, en bouchant avec les fines, les

interstices créés autour du joint.

De ce fait

l'attente des camions se trouve être considérablement augmentée, puisqu'ils

vident leur chargement en plusieurs fois, soit directement dans le finisseur,

soit aux endroits à traiter manuellement.

Il est

évident que les attentes ne peuvent être annulées, mais il doit être possible

par une petite étude les réduire avec intérêt plutôt que de subir les

événements.

Sécurité et Relation avec les

autorités de la ville

La rotation

des camions paraît être un problème relativement simple à coté de celui de la

sécurité du chantier.

En effet, la

société qui travaille sur une commande des services de la ville, n'est pas

complètement maître de sa destinée sur le chantier ; un conducteur de

travaux de la ville et divers autres fonctionnaires s'y trouvent en permanence.

Pour certain, leur fonction semble être la surveillance des travaux effectués

et la collaboration avec les services de police, afin de canaliser la

circulation dans les couloirs qui peuvent rester disponibles ou de la dévier

provisoirement. Mais beaucoup d’autres semblent n’être que des touristes.

D’une façon générale

la sécurité de la qualité du travail effectué par la société sont fortement

perturbées par les pressions faites par les agents municipaux, responsables ou

non, exigeant de rouvrir trop rapidement à la circulation les tronçons de

chaussées nouvellement recouvertes.

Ø

Sécurité des travaux

Le chantier

se présente de la manière suivante :

|

|

Comme signalé

plus haut, il faudrait éviter toute circulation de personnes et de véhicules

dans la zone de travail, pour les raisons suivantes :

- l'émulsion

est une substance liquide qui adhère au pneus des voitures et aux chaussures

des piétons, et qui peut par leur intermédiaire non seulement souiller les

bordures et les dallages de trottoirs, mais aussi les carrelages, parquets ou

moquettes des commerces avoisinants…

- sur une

telle surface glissante, les risques de chute sont importants ; il n'a

jamais été dit que ramasser des grands-pères imprudents ou trop curieux et de

les asperger d'essence pour tenter de réparer les dégâts, faisaient partie des

attributions des ouvriers des sociétés de travaux publics !

- l'enrobé,

réparti, réchauffé et lissé par le finisseur, n'a pas encore une consistance

suffisante pour résister aux fortes pressions et les hauts talons y font des

dégâts difficile à réparer, sans dire que sa haute température et sa

consistance se sont pas sans effets sur les pieds féminins, les chaussures plus

où moins excentriques qu’elles portent… et les pattes des chiens errants !

- les pneus

des voitures arrachent les graviers superficiels de l'enrobé encore chaud et

écrasent la lisière de la couche qui doit être gardée nette pour réussir un

joint parfait. Si cette lisière est par trop dégradée, on doit d’ailleurs la

reprendre avec un marteau-piqueur à palette, ce qui est une opération pénible

et onéreuse,

- le champ de

visibilité des conducteurs d'engins (cylindre et compacteur en particulier) est

très limité. Ces engins sont dangereux par leurs allées et venues permanentes

pour les ouvriers du chantier qui négligent souvent leur présence et surtout

pour les piétons qui semblent croire que les chauffeurs sont simplement payés

pour les laisser traverser et les regarder passer...

Ces quelques

remarques mettent en évidence que les services de la ville, aidés par la

police, devraient préalablement réfléchir ; en association avec

l’Entreprise, à un dispositif de sécurité sérieux et adapté aux travaux

urbains.

Les quelques

jours passés à observer les piétons et les automobilistes me forcent à dire qu'il

ne faut pas essayer de construire un système souple, faisant appel à

l'intelligence individuelle, mais qu'au contraire, il faut être d'une

intransigeance systématique, voire bornée. L'indiscipline du au « chacun

pour soi » et « au moi d’abord » qui semble être l’apanage des

français font que leur résistance à contourner un obstacle pourtant peu

agréable d'aspect, est en effet sans limites... et pourrait faire l'objet de

quelques pages humoristiques qui dénatureraient le la nature éminemment

sérieuse de ce présent rapport ! En conclusion, seule l'imbécillité

humaine peut expliquer ce qu’est la notion d'infini...

En fait, il

ne suffit pas de placer des écriteaux « Déviation » ; il faut

réellement barricader solidement les passages qu’on doit interdire. Demander

gentiment de ne pas franchir un ruban de sécurité est une illusion et il faut

se résigner à donner maintes explications inutiles et supporter des plaintes

geignardes pour que les piéton et les conducteurs moyens se décident enfin à

faire trente mètres de plus...

Pour éviter

les accidents de personnes, pour travailler dans de bonne condition

rentabilité, pour éviter d'avoir à réparer à ses frais les dégâts commis par

les piétons et les automobilistes et pour assurer une qualité satisfaisante de

ses prestations, la société de travaux publics devrait préalablement exiger et

obtenir des services de la ville responsables une aide beaucoup plus efficace

et responsable.

Ø

Sécurité de la circulation

Inversement

la société doit s'efforcer d'agir elle-même à chaque moment avec l’optique

d’une plus grande sécurité et d’organiser les travaux en recherchant la

fluidité maximum de la circulation.

Mais est-ce

vraiment à elle de poser les panneaux de circulation provisoire, à l’initiative

du seul chef d’équipe, entre 6h et 8h du matin le jour de l’ouverture du

chantier, alors que les services municipaux et de police sont absents ?

D'autres

précautions auraient du être prises. Ainsi, une mise en garde aurait du

paraître dans la presse locale, pour inciter les gens à ne pas circuler sans

motifs valables dans les parages de la place Clemenceau : Les travaux

commencèrent visiblement à l'étonnement quasi général de la population.

D'autre part

l'inertie générale des services de police est assez déconcertante :

L'indiscipline et la mauvaise volonté des piétons et des automobilistes ne

suffisent pas à expliquer le manque d'initiative, sans doute faute d’ordres de

leur hiérarchie, de la plupart des agents de la circulation.

Lorsqu'une

voie est mise en sens unique par exemple, faire rouler momentanément les

voitures sur deux files pourrait augmenter leur débit du trafic.

De la même

manière, laisser fonctionner les feux tricolores à un croisement où une seule

voie est encore en service est un non-sens qui ne semble pas inquiéter qui que

se soit !!!

Une

collaboration étroite et permanente entre les conducteurs de travaux de la

société et de la ville seraient donc indispensable pour harmoniser le travail

des ouvriers et celui des services d'ordre. Mais il semble que les intérêts des

parties divergent puisque l’un n’est que le prestataire et l’autre que le

payeur. Chacun pense d’abord à défendre ses intérêts, sans comprendre que

ceux-ci seraient les mêmes avec une conception de leurs relations

« gagnant-gagnant ». Mais il est sans doute bien dur de faire changer

certaines mentalités.

Réfection de la place Clemenceau à Pau -

Juillet 1967 |

|

|

|

|

|

Finisseur VOGELE 100 H Sur la plate-forme, deux spécialistes

règlent la hauteur de la couche d’enrobées. Pour une hauteur finale de 3 cm,

il faut étaler environ 5 cm de produit étant donné le tassement produit par

le cylindrage et le compactage |

Finisseur VOGELE 100 H Notons la vapeur qui dégage : L’enrobé

est en effet à environ 120°. Les plaques chauffantes de l’engin permettent de

le conserver à température. Le travail du chauffeur et des régleurs est

particulièrement pénible |

|

|

|

|

Les raccords manuels «… le tracé tourmenté de la place Clemenceau

ne permet pas au finisseur d’effectuer de longues passes et une grande

surface doit être traité à la main… » |

Cylindrage – Cylindre vibrant

RICHIER V 656 Pour les angles et près des bordures

de trottoirs le cylindrage est assuré par un cylindre à main |

|

|

|

|

Compactage – Compacteur RICHIER VR

713 P |

Cylindrage – Cylindre RICHIER RT8 |

La Pierre saint Martin

(voir photos)

|

|

|

Localisation géographique de La

Pierre-Saint-Martin |

Sur la

frontière espagnole, à la limite du Béarn et du pays Basque, la Pierre Saint

Martin, à 80 km. de Pau est un site montagneux, dominée par le pic d'Annie à

2504 m. qui se prête admirablement à la pratique des sports d'hiver à une

altitude d'environ 1700 mètres. Rendue célèbre par le gouffre découvert par

Lépineux et où Marcel Loubens trouva une mort tragique en 1952, cette station

montagnarde en est encore à son tout premier stade de développement. Une route

de montagne étroite de 25 km qui longe la rivière le Vert d'Arette, permet d'y

accéder à partir du pittoresque village du même nom à l'altitude de 350m.

De la

station, un chemin de terre conduit au col de la Pierre saint Martin, sur la

frontière espagnole ; le gouffre étant situé à une centaine de mètre en

contrebas de ce col. La jonction avec l'Espagne est prévue au programme de

développement des voies de communications avec ce pays, pour les années à venir.

Les seules commodités actuelles consistent en deux hôtels et quelques

remonte-pentes. L'électricité et l'eau sont installées, mais par contre aucunes

liaisons téléphoniques et postales n'existent encore. Le programme de

développement de cette station, prévoit la construction de nombreux groupes

collectifs, d'une cinquantaine de chalets particuliers, d'une piscine, d'un

stade de glace et de groupes commerciaux. Actuellement les travaux sont

poursuivis sur deux fronts :

-

Elargissement d'une portion de la route existante, qui jusqu'à présent était

mise en sens unique pendant la période d'hiver : Montée le matin et

descente l'après-midi. Ces travaux sont effectués par les services des Ponts et

Chaussées. L'adjudication du revêtement de cette chaussée devrait se faire

courant septembre

-Création d'une route, dans le site même de la

Pierre Saint-Martin, pour desservir les futures constructions. Ces travaux sont

effectués par la S.C.R.E.G.

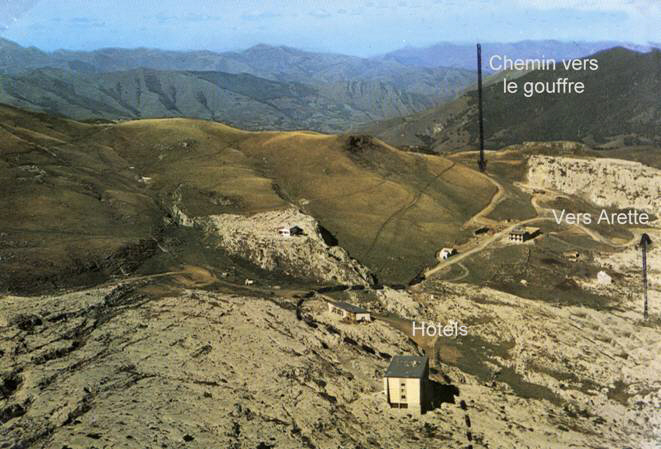

|

|

|

|

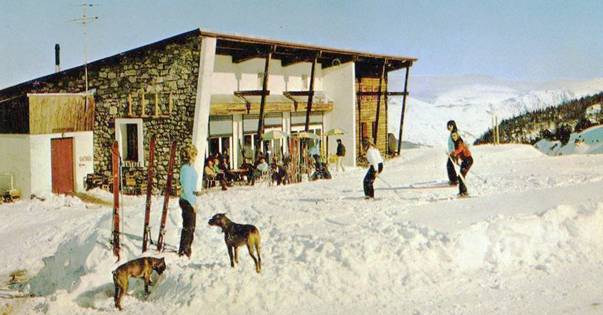

La Pierre Saint-Martin avant 1967 Tracé de la route à construire entre

deux hôtels existants « Hôtel-relais de la

station » et « Hôtel du Pic d’Anie » |

La Pierre Saint-Martin - Hiver

1966/1967 « Hôtel-relais de la

station » à droite |

Nature du chantier

La nature du terrain

de la Pierre Saint Martin ne se retrouve nulle part ailleurs (voir photos). Il

s'agit d'un véritable chaos rocheux, extrêmement crevassé et tourmenté. Le

gouffre en est d'ailleurs la preuve, puisqu'il est avec 1150 m. le plus profond

du monde connu à ce jour.

L'image la

plus juste de ce paysage est celle d'un « glacier de Pierre » qui

confère au site un aspect plus lunaire que désertique.

La

consistance de la roche pierre est extrêmement variable, mais celle-ci est en

général relativement tendre : Le pourcentage de calcaire y est largement

prédominant.

La seule

végétation existante consiste en quelques pins accrochés aux quelques parcelles

de terres rocailleuses insérées dans les nombreuses crevasses de ce pierrier.

Les travaux

que la Société Chimique et Routière d'Entreprise Générale doit exécuter après

soumission et gain de l’appel d’offres consiste pour le début de la campagne

1967 en une route de 7 m. de large et d'environ 750 m. de long, à tracer dans

le rocher et passant entre les deux hôtels actuellement existants. Son tracé

approximatif est matérialisé sur la carte postale ci-jointe.

|

|

|

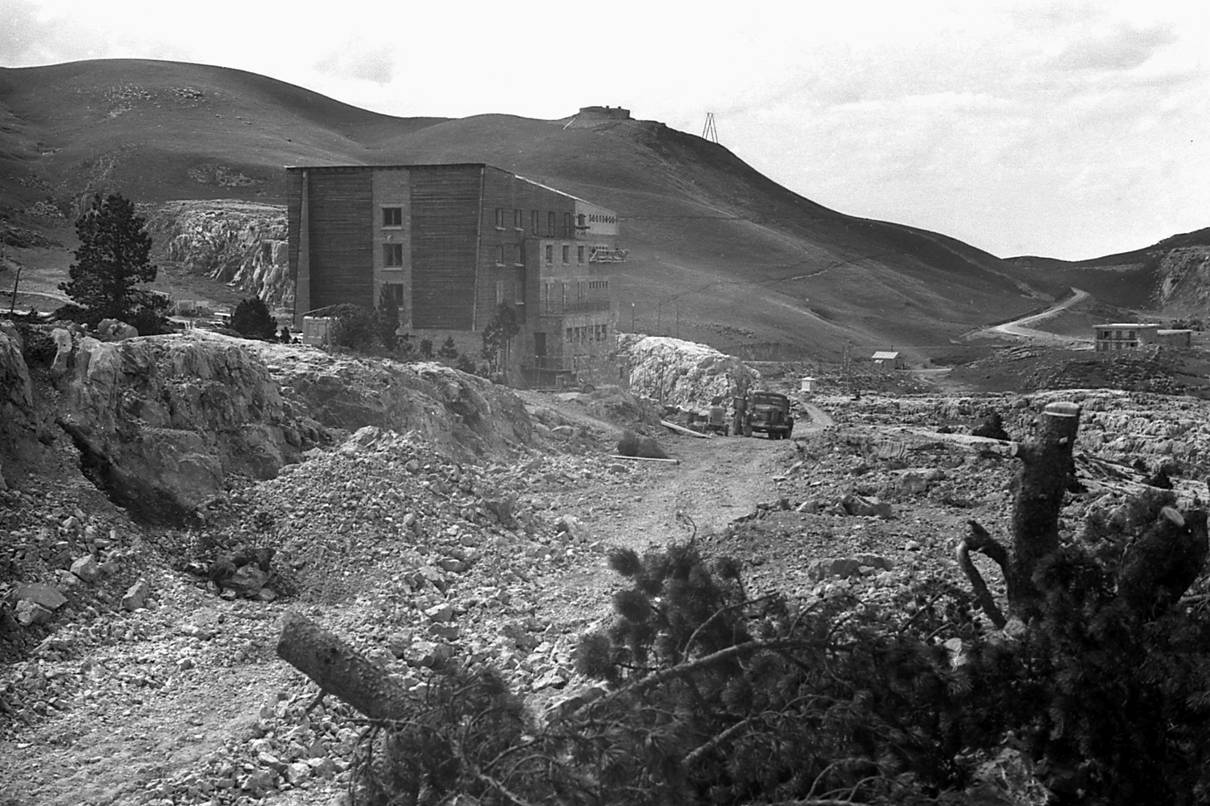

Une partie du chantier S.C.R.E.G. de

la Pierre Saint-Martin – Eté 1967 L’« Hôtel du Pic d’Anie »

cache l’« Hôtel-relais de la station » où logent les ouvriers du

chantier Le creusement de la route se

poursuit vers l’est, en bas à gauche sur cette photographie – Voir carte

postale plus haut |

Dans ses conditions

le foisonnement du rocher doit être effectué à l'explosif et le déblaiement

nécessite l'utilisation d'un puissant engin à chenilles.

L’adjudication

semble avoir été obtenu par la S.C.R.E.G. grâce aux prix très bas qu'elle en a

demandé (environ 40% en dessous du chiffre prévu). Cette tactique commerciale

aurait eu pour but d'implanter la Société sur le chantier, même au prix d'un

déficit, afin de pouvoir se faire adjuger plus facilement les prochaines

tranches de travaux.

La majeure partie

de la route est une voie en déblai avec un profil en travers avoisinant

l'horizontale. La partie centrale de la route est en remblai : Sur ces

quelques dizaines de mètres, le cubage de matériaux à remblayer se trouve être

à peu prés équivalent à celui qui doit être déblayé sur les deux autres

tronçons.

Notons, que

seuls les premiers trente mètres de route sont à flanc de coteau, et ceci dans

un terrain très terreux :Il a été procédé ici partiellement en déblai et

partiellement en remblai.

Les difficultés

qui se présentent pour ce chantier sont donc au nombre de trois :

1)

Difficultés de communication et éloignement de tous les grands centres.

2) Nature du

terrain qui rend l'emploi des explosifs difficile, même pour des spécialistes.

3) Transport

des matériaux de la partie terminale de la route jusqu'à la partie en remblai.

Infrastructure du chantier

Personnel

La S.C.R.E.G.

a sous-traité à une petite entreprise spécialisée, la Société BLOUIN, tout le

travail de minage.

Le personnel

est donc réparti dans deux équipes différentes :

Ø

Société BLOUIN

- 1 chef

d'équipe

- 5 mineurs

Ø

S.C.R.E.G.

- 1 chef de

chantier

- 1 maçon

- 2

manoeuvres

- 1 chauffeur

d'engin

-1 chauffeur de camion

Matériel

Ø

Matériel de minage

- 3 compresseurs

mobiles (1 HOLMAN , 1 bloc double PEUGEOT, 1 PEUGEOT)

- 3

marteaux-perforateurs MONTABERT de 25 kg.

- 2

marteaux-perforateurs MONTABERT de 17 kg.

-1

wagon-drill ATLAS KANGOUROU

Ø

Matériel de déblaiement

- 1 chargeur International

175 équipé d'un ripper

- 1 camion

Berliet à benne de 10 tonnes.

Le fuel

nécessaire, est stocké dans une citerne des Ponts et Chaussées. Il est

-transporté par fût de 200 l. sur le chantier même.

L’accord

entre les deux sociétés est extrêmement simple : La CHIMIQUE a obtenu

13,50 F. du m3 déplacé et elle paye 6 F. du m3 miné à la société BLOUIN.

L'harmonie

dans le travail sur le chantier devrait être réalisée par une collaboration

étroite entre les deux chefs, puisque le commandement des deux équipes minage

et déblaiement est en principe séparé.

Nous

reviendrons sur le délicat problème de la dualité de commandement car dans le

cas de ce présent chantier, il y a quelques problèmes.

Le personnel

est logé aux frais des sociétés dans un des deux hôtels de la station qui a été

ouvert spécialement pendant l'été à l'occasion des travaux.

L'horaire de

travail est le suivant : 6 h 30

- 12 h (avec 1/2 h de pause) et

13 h 30 - 19 h, soit 10 h 30 par jour ou 60,5 heures

par semaine, la semaine se terminant le samedi midi.

Les

conditions climatiques sont extrêmement variables, mais la station se trouve

plus souvent dans les nuages qu'au dessus.

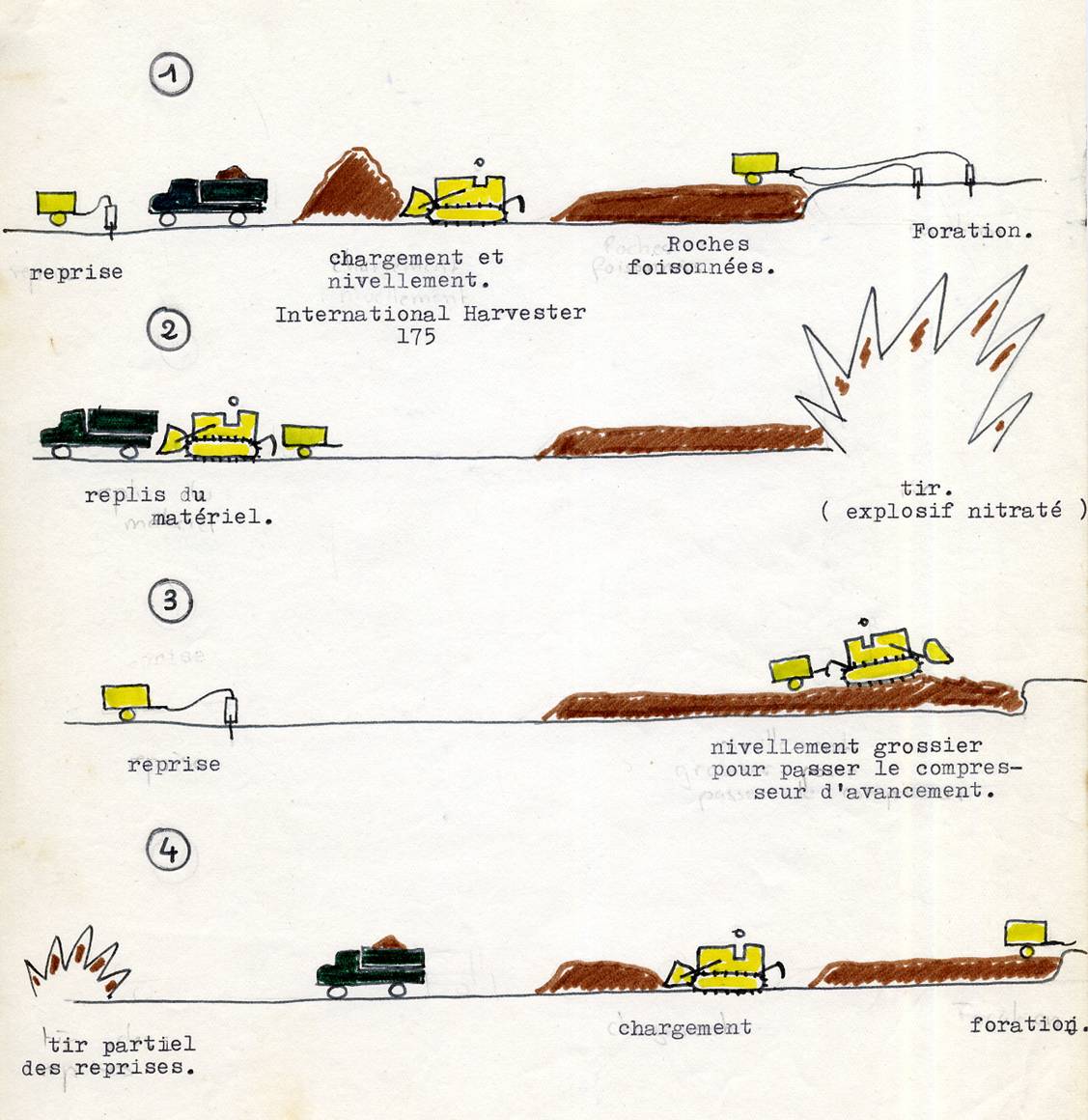

Déroulement des travaux

Le minage

Ø

Foration des trous de mines

L'emploi du wagon-drill

se trouve limité étant donné la nature du terrain. Après quelques hésitations,

l'emploi d'un matériel léger, mais ne permettant que la foration de trous

verticaux a été généralisé.

A

l'avancement, le gros compresseur HOLMAN alimente trois marteaux. Les trous

verticaux sont percés sans aucun plan précis de tir, à la profondeur déterminée

par les profils fournis par les Ponts et Chaussées, avec une densité moyenne de

1 trou par m2.

Cette absence

de schéma de tir peut s'expliquer par certains facteurs :

- la roche

n'est pas compacte, si bien que le fleuret peut déboucher à tout instant dans

une cavité ou une crevasse ce qui rend ce trou inutilisable,

le terrain

est très tourmenté et des crevasses profondes de plusieurs mètres et

d'épaisseur variable (10 à 200 centimètres) traversent la future chaussée,

- les mineurs

ne sont pas pour la plupart des spécialistes et certains tiennent des marteaux

pour la première fois : Ce sont des bergers ou des gens du pays qui se sont

fait embaucher pour la saison,

-le matériel

en place ne permet que la foration verticale.

Nous

reviendrons plus loin sur ces problèmes qui méritent réflexion.

|

Caractéristiques

de l’explosif N40 Explosif nitraté Coefficient de

puissance : 1,20 Vitesse de

détonation : 4400

m/s Densité de

tassement : 1,05 Coefficient de self

excitation : 75 mm Résistance à

l'humidité : 1

heure Fumées formule légèrement sur-oxygénée Explosif très analogue au N0, d'un prix

légèrement inférieur, utilisé dans les carrières peu humides. Convient bien

aux mines profondes. Trinitrotoluène : 17% Nitrate d'ammoniaque : 81% Farine de

bois : 2% |

Ø

Chargement de l’explosif

L'explosif

utilisé est le N.40 dont on peut trouver les caractéristiques ci-dessous.

Les explosifs

nitratés sont des explosifs de puissance moyenne, de grande sécurité, mais qui

comparés aux dynamites sont d'une façon générale moins brisants, plus sensibles

à l'humidité et de moindre densité. Par contre, ils sont moins sensibles aux

chocs et aux frottements que les dynamites, avec en corollaire une moindre

aptitude à transmettre la détonation.

Ils sont

recherchés pour les roches de dureté moyenne, car ils permettent parfois une

économie en raison de leur prix de vente avantageux.

Le chargement

est évidemment fonction de la profondeur des trous. Ceux-ci varient de 0,8m à

2,40m. On peut ainsi atteindre par endroit 1 kg d’explosif par trou de mine.

Le bourrage

est constitué par du sable simplement tassé dans le trou au moyen d'un

bourroir.

Ø

Tir

En général,

le tir a lieu tous les jours ou tous les deux jours à l'avancement. On obtient

ainsi une centaine de trous qui sont tirés ensemble, ce qui représente 10 à 20

mètres d'avancement pour 50 à 100 kilogrammes d'explosif.

Le volume de roche

foisonnée est extrêmement variable : Il dépend de la nature du terrain, de

la profondeur des trous, des possibilités de dégagement, etc. La moyenne

attendue par les responsables de la société BLOUIN est de 5000 m3 par mois.

L'amorçage

est obtenu par le système classique mèche de sûreté, détonateur et cordeau

détonant.

La mèche de

sûreté est constituée par une fine traînée de poudre serrée dans une sorte de

fils de jute et de coton, en rubans ou en fils retordus, qui sont imprégnés de

différentes substances donnant une étanchéité plus ou moins grande suivant les

usages.

Allumée à une

de ses extrémités elle a la propriété de brûler avec une grande régularité et

de donner finalement à l'autre extrémité, un jet d'étincelles capable de

provoquer l'explosion d'un détonateur.

Le détonateur

est constitué par un petit tube de cuivre ou d'aluminium embouti, renfermant

une charge d'explosif très sensible. Au fond de l'embouti est comprimé une

charge d'acide picrique, de tétryl ou de tolite et par dessus, une charge de

fulminate de mercure ou d'azoture de plomb. Cette dernière charge est protégée

par un petit embouti appelé opercule percé en son centre d'un trou qui permet

l'allumage de la matière fulminante.

Le

détonateur, allumé avec une mèche de sécurité, fournit alors en détonant un

choc violent accompagné d'un grand dégagement de chaleur, qui provoque la

détonation du cordeau détonant, puisque c'est ce système qui est utilisé.

Le cordeau

détonant agit comme des détonateurs qui seraient placés bout à bout, en une

file continue, contre les charges d'explosifs. Amorcé au moyen d'un détonateur,

il détone avec une grande violence et une grande vitesse.

Il est

capable d'amorcer n’importe quelle charge d'explosif placée simplement à son

contact.

Il présente

sur tous les autres modes d'amorçage les avantages suivants :

- du fait

qu'il permet de supprimer les détonateurs ou les amorces électriques à

l'intérieur des trous de mine et parce qu'il est insensible aux chocs et aux

frottements, il augmente très considérablement la sécurité

- il procure

un meilleur rendement des explosifs qu'il amorce et augmente leur brisance, du

fait de l'accroissement de vitesse qu'il permet

- il rend

possible l'amorçage simultané d'un nombre illimité de coups de mines

- introduit

au fond du trou de mine, il permet d'amorcer simultanément toutes les

cartouches constituant la charge et, pour cette raison, il supprime

radicalement le danger des cartouches inexplosées projetées dans les déblais ou

demeurant dans les culots

- il permet

pour la même raison, d'alterner les charges avec des bourrages et de réaliser

ainsi une meilleure répartition de l'explosif qui favorise le débitage des

matériaux abattus

- il peut

être utilisé dans l'eau, car son enveloppe est bien étanche

Ce procédé de

mise à feu est le seul possible dans les conditions du chantier puisqu'il faut

faire exploser un grand nombre de trous à la fois et que la législation

interdit l'emploi des amorces électriques en montagne, eu égard au danger

représenté par les orages.

En plus des

mineurs occupés à l'avancement, deux autres mineurs travaillent à l'arrière

pour les reprises (élargissement, sautage de gros blocs, etc.). Il a été prévu

que 30% du travail de minage devraient être ainsi effectués au titre des

reprises.

Nous reviendrons

plus loin sur ces différents points.

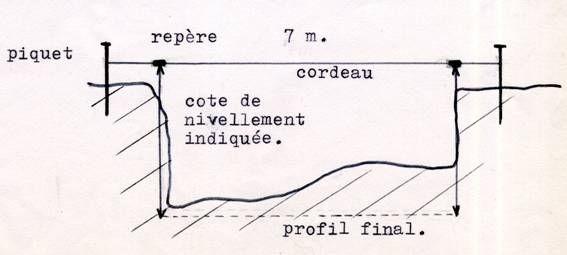

Chargement des roches – Nivellement

Les

caractéristiques de l'engin de chargement INTERNATIONAL HARVESTER 175 utilisé

sont données ci-dessous.

|

Caractéristiques

IH 175 B Puissance au volant au régime nominal

(kW) : 89,5 (120 HP)(Puissance du moteur DT-361 mesurée

avec ventilateur, filtre à air, génératrice, turbo-compresseur, pompe à eau,

pompe à huile et pompe à combustible jusqu'à 1.500 m d'altitude). Vitesses de

déplacement : MARCHE AV MARCHE AR POWER SHIFT

GAMME Km/h m/mn

km/h m/mn 1ère Basse 0-3,4

0-56 0-3.9 0-64 2ème 0-6,4 0-108

0-7,7 0-128 1ère Haute 0-4,3

0-72 0-5,2 0-86 2ème 0-8,4 0-140

0-10,0 0-161 Moteur : Diesel

INTERNATIONAL, 4 temps à injection directe, turbocompresseur, démarrage

électrique direct. Nombre de cylindres : 6 Alésage et course :(mm) 104,8 x 114,3 Cylindrée : 5.916 cm3 Régime nominal avec régulateur 2.400 tr/mn Vitesse linéaire du piston 9,14 m/s Régime de couple maximum 1.800 tr/mn Nombre de paliers 7 Filtre à air type sec Système électrique : Démarrage direct sous 24 V par bouton poussoir,

génératrice 1 5 A, 4 batteries de 6 V/135A.H. Convertisseur

de couple :Simple étage de 305 mm, accouplé à la transmission par

l'intermédiaire d'un double joint universel. Boîte de

vitesses : INTERNATIONAL

Power-Shift à arbre de renvoi. Les 2 vitesses AV et les 2 vitesses AR sont

combinées avec une sélection de gamme haute et basse, soit : 4 vitesses AV et

4 vitesses AR. Graissage sous pression par huile filtrée. Direction : Planétaire à simple étage et freins multidisques

permettant des tournants pivotants ou graduels ; chaque chenille est

contrôlée par un levier tombant sous la main. Sa réduction aux planétaires

fonctionnant dans l'huile est de 1,26/1. Freinage des deux chenilles par

pédale unique pour le ralentissement ou le parking. |

Entraînement final des

chenilles : Unité de